Как сделать тиски без сварки

Как сделать мощные электромагнитные станочные «тиски»

Здравствуйте, уважаемые читатели и самоделкины!

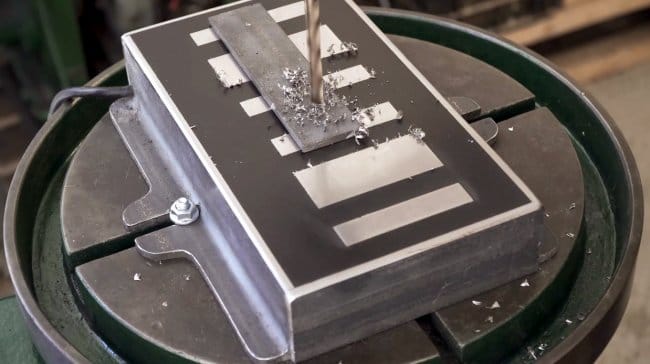

Одной из важнейших составляющих частей сверлильного станка являются станочные тиски. От них во многом зависит удобство обработки деталей.

Одним из немаловажных факторов является возможность быстро зафиксировать заготовку, и при необходимости переместить.

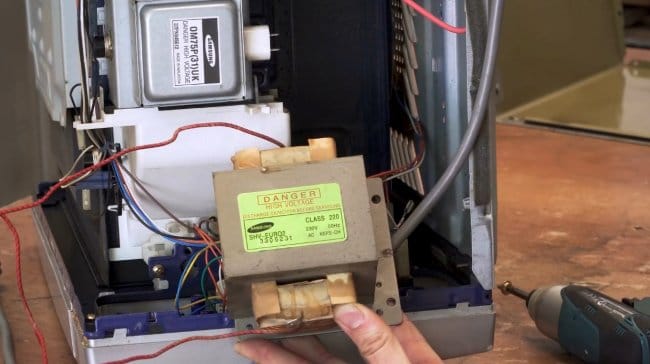

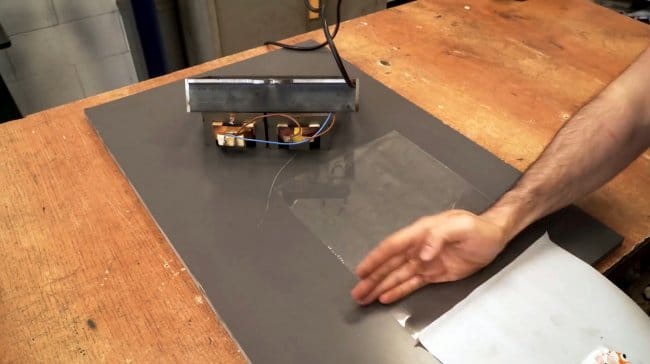

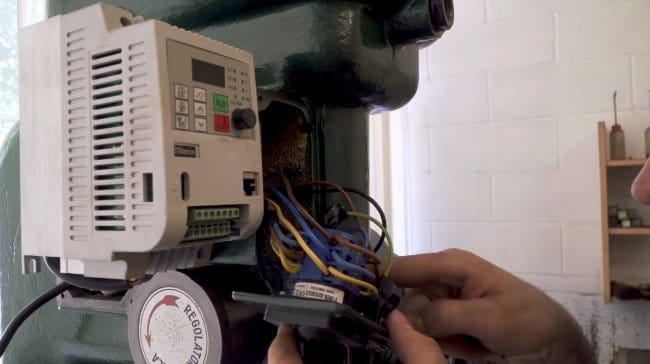

В данной статье автор YouTube канала «Black Beard Projects» расскажет Вам, как он сделал магнитные «тиски» для сверлильного станка. Это дополнение расширит его возможности, а также уменьшит количество металлической стружки, разлетающейся во все стороны.

Этот проект достаточно прост в изготовлении, и может быть повторен в условиях небольшой мастерской. Также потребуется некоторый объем сварочных работ.

Корпусом для изделия послужит стальной уголок 50X50 мм. Вырезав четыре элемента с учетом размеров двух трансформаторов, и сделав запас, мастер срезает ребра у коротких боковых стенок.

На углах делается выборка на толщину ребер уголка.

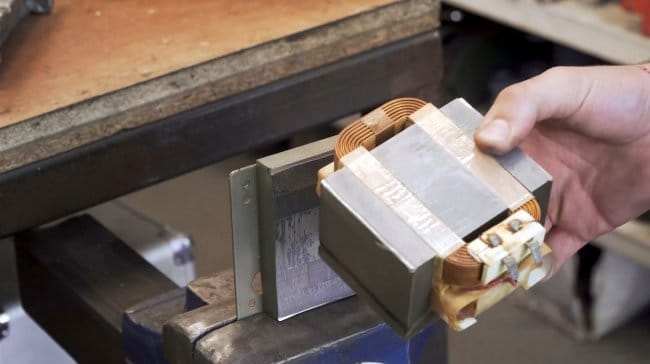

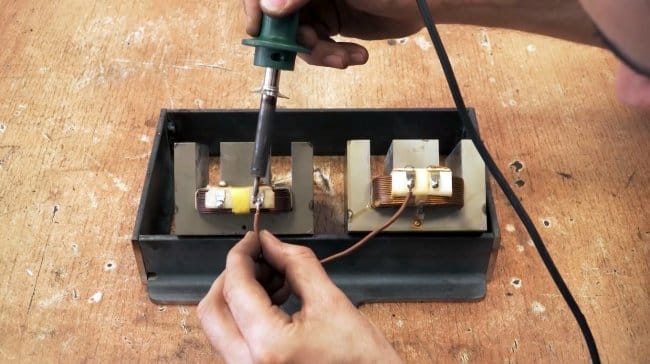

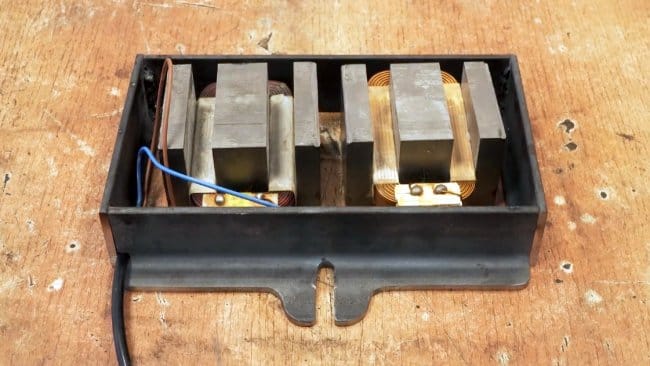

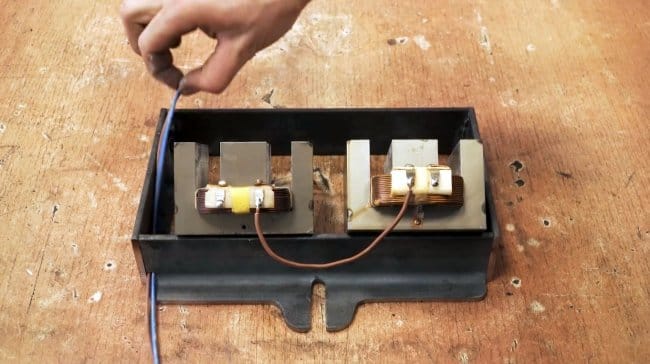

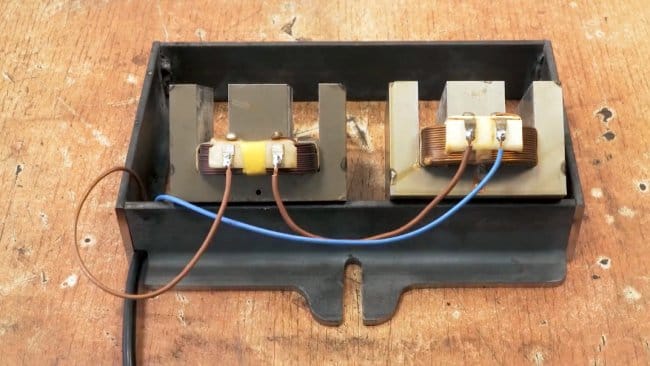

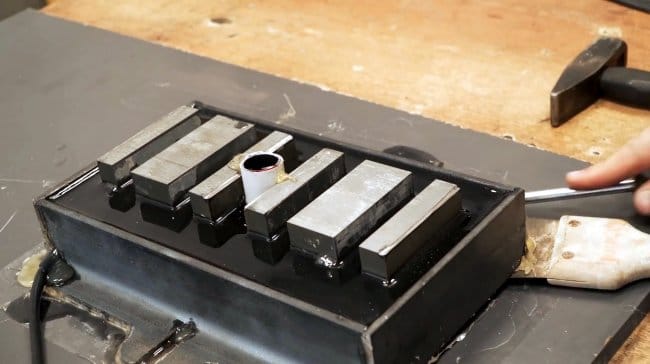

Внутри корпуса, который одновременно послужит и опалубкой для заливки эпоксидной смолой, мастер разместил оба магнитопровода с установленными на свои места первичными обмотками.

Между ними будет расположена пластиковая трубка, она нужна для выхода сверла при сквозном сверлении деталей.

Литьевая смола очень текуча, и даже небольшая щель может привести к полному ее вытеканию на верстак и пол.

Смешивать компоненты литьевой смолы необходимо с большой точностью. Поэтому их лучше взвесить на электронных весах согласно инструкции.

В состав автор добавил немного черного красителя, чтобы скрыть потроха устройства под непрозрачным слоем смолы, и придать изделию эстетичный вид.

Лучше использовать две емкости для смешивания. Перемешав компоненты в одной чаше около двух минут, состав переливается в другую, и процедура повторяется.

Полимеризация состава обычно происходит за 12-24 часа. Ускорить этот процесс можно в два раза, оставив изделие при температуре 55 градусов.

Как видно, состав немного просочился. Теперь нужно аккуратно отклеить изделие от подложки.

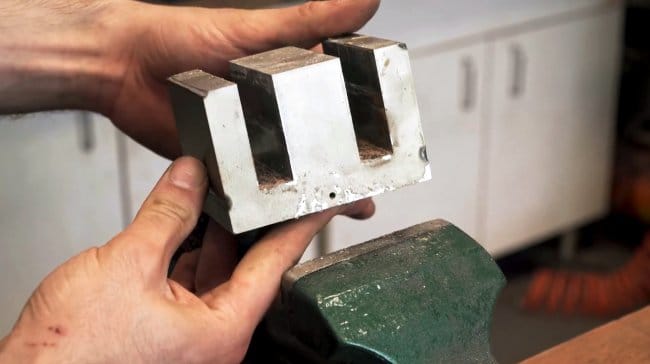

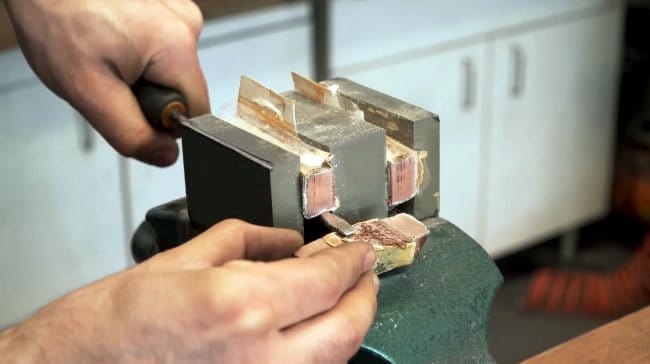

Наверняка этот мастер с неплохим чувством юмора. Ножовкой срезать лишние части магнитопровода можно оочень долго. Причем это нужно сделать вровень с ребрами бортов. Подозреваю, что эту операцию он выполнил на ленточной пиле.

Конечно, можно было просто залить трансформаторы «вверх ногами», расположив их на ровной поверхности.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Тиски из металла своими руками

Привет всем любителям самоделок. Думаю многие знают, что, ни одна столярная мастерская не обходится без тисков. Это очень функциональный инструмент для фиксирования детали при различных видах обработки, а также прижима во время склеивания. Обычно одна часть является подвижной, а другая жестко закреплена на верстаке. Но как это водится, дорогой и качественный инструмент стоит больших денег, не все начинающие слесари или просто любители помастерить, могут себе позволить такое удовольствие. Именно поэтому было принято решение сделать данные тиски, тем самым доказать, что сделать их своими руками реально и это будет ни чуть не хуже заводских, а в некоторых показателях даже лучше. Затраты на материалы будут в разы меньше, чем купить готовые тиски, тем более не надо забывать, что у некоторых в мастерских есть обрезки уголков, остатки швеллеров и другие детали, которые пойдут на изготовление данной самоделки.

Перед тем, как прочитать процесс сборки, предлагаю посмотреть видео с подробным изготовлением данных тисков.

А также видео грунтовки и покраски готового самодельного инструмента.

Для того, чтобы сделать тиски из металла своими руками, понадобится:

* Лист металла толщиной 12 мм и 8 мм

* Уголок 73 мм, толщина металла 8 мм

* Рессора

* Две обоймы подшипника

* Винт от домкрата или же старых тисков

* Гайка винта

* Сварочный аппарат, сварочная маска, перчатки

* Струбцины

* Профиль 20*40 мм

* Электродрель, желательно сверлильный станок

* Сверло по-металлу 6 мм

* Шайба с отверстием близким к диаметру винта

* Углошлифовальная машинка с отрезным кругом

* Шпилька диаметром 6 мм

Вот и все, что нужно для изготовления мощных тисков своими руками.

Шаг первый.

Первым делом устанавливаем обойму подшипника на винт, которая будет служить упором при зажиме тисков.

После этого при помощи сварочного аппарата привариваем обе детали намертво друг к другу. При сварке частей соблюдайте меры безопасности, не забывайте одевать краги, а также защитную сварочную маску.

Шаг второй.

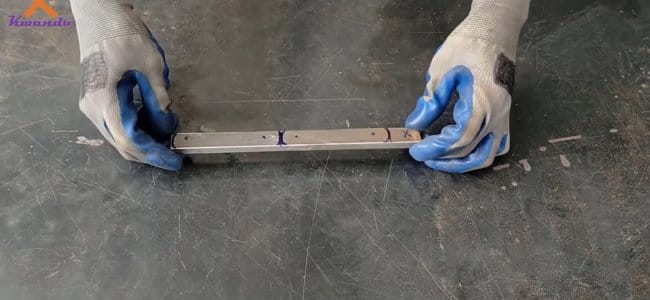

Теперь нужно сделать неподвижную часть тисков, при помощи углошлифовальной машинки отпиливаем квадрат 180 мм из листа металла толщиной 12 мм.

Также следите, чтобы при сварке металл не вылез вовнутрь, так как это займет немало времени на исправление.

Шаг третий.

Устанавливаем гайку на основании.

Быстрозажимные тиски-струбцина своими руками

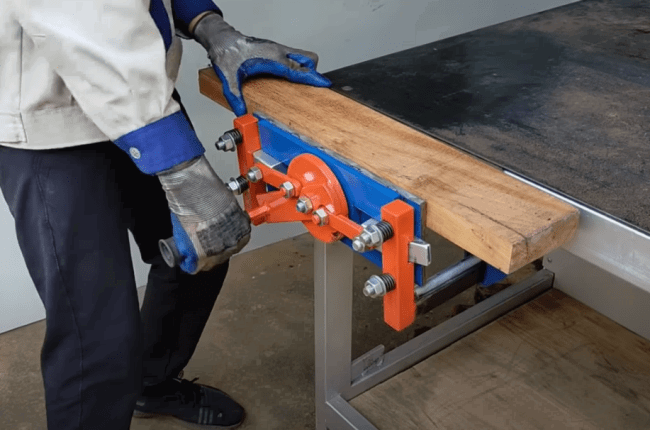

Привет, всем любителям помастерить, что-либо своими руками. В данной статье я как раз попытаюсь подробно описать сборку полезной для любого самоделкина самоделки. А именно мы рассмотрим, как сделать быстрозажимные тиски. Данная самоделка будет выполнена в виде обыкновенных тисков, но с её помощью вы врятли сможете что-то сдавить, эта самоделка по большей части нужна для того, чтобы что-то закрепить, например доску от которой необходимо отпилить угол и т.п. Также к особенностям данной самоделки можно отнести то что, она достаточно компактная, и будет располагаться на краю вашего рабочего стола. Так что наверняка у каждого мастера, такая самоделка найдет себе применение и думаю, не стоит тянуть с длинным предисловием, погнали.

Для быстрозажимных тисков понадобится следующее:

— Толстая металлическая пластина

— Болты и гайки

— Квадратный металлический профиль

— Толстая шпилька с гайками под неё

— Длинная гайка под шпильку

— Шайбы

— Пружины

— Какая-нибудь рукоятка (например от дрели)

— Эмальная краска для защиты самоделки от коррозии

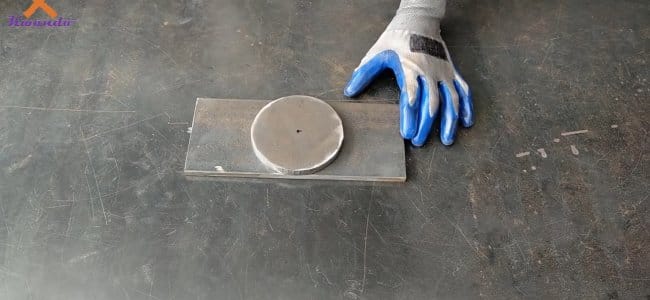

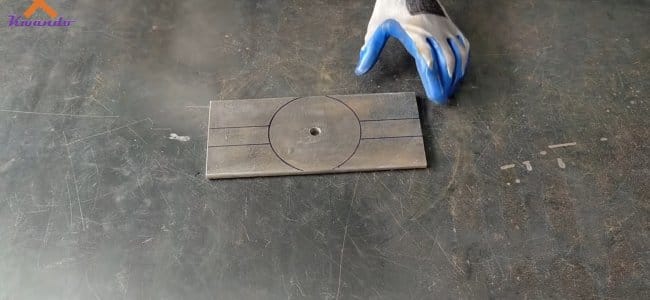

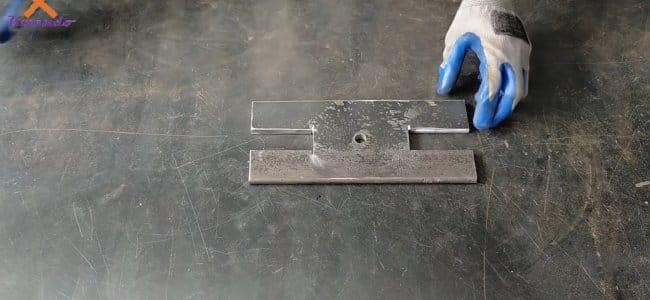

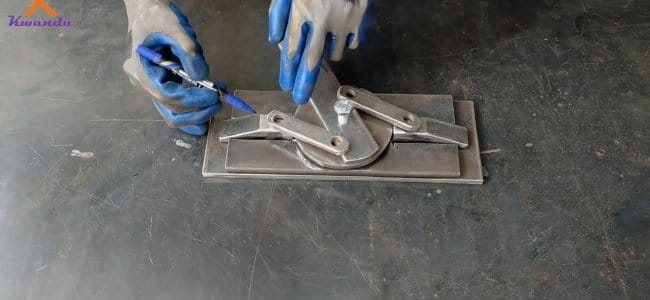

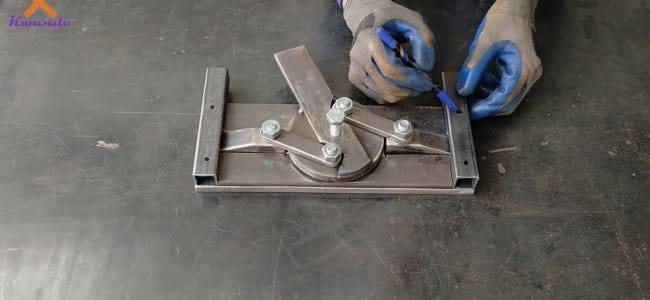

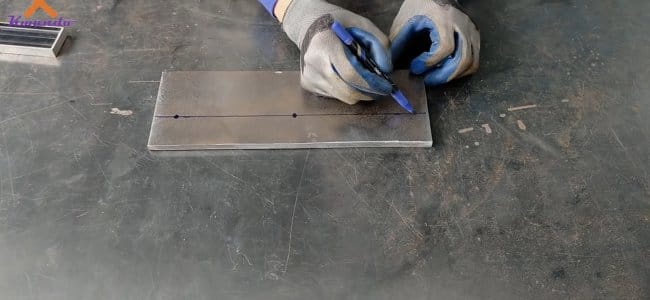

Идем дальше. Кладем металлический диск на металлический прямоугольник и вставляем в отверстия болт (временно). Маркером необходимо обвести диск и затем убрать его. После чего возьмём кусок квадратного металлического профиля, кладём его ровно по центру начерченной окружности вдоль металлического прямоугольника и то же обводим профиль по контуру. От этого прямоугольника необходимо выпилить начерченные после манипуляций прямоугольники.

Для того чтобы выпилить от металлической заготовки ранее упомянутые прямоугольники. Необходимо зажать струбциной этот кусок металла к краю стола и аккуратно болгаркой по контору выпиливать их. Внутреннюю грань будет достаточно проблематично выпилить, поэтому следует отпиливать по чуть-чуть с обеих сторон, а после сломать их плоскогубцами.

После чего из ранее используемого металлического профиля необходимо изготовить две одинаковых клиновидных заготовки. Для этого повторяем действия с изображений данных ниже. Стоить отметить, что данные элементы конструкции должны быть хорошо проваренными, и не иметь ни каких зазубрин. Поэтому важно хорошенько отшлифовать данные заготовки, иначе работоспособность конструкции будет не совсем «гладкой».

Вы, скорее всего уже догадались, что для работы конструкции, необходимо вращать металлический диск. Поэтому необходимо изготовить рычаг, с помощью которого мы будем приводить этот диск в движение. Этот рычаг вырежем из того толстого листа металла (размеры примерно как на фото ниже). Прикладываем будущий рычаг к диску, так как это показано ниже. Отмечаем место под отверстие и углы которые следует отпилить, для того чтобы рычаг не задевал ничего лишнего. И пока его откладываем в сторону

Затем из толстого металла вырезаем «губы» будущих тисков, размеры выбираем произвольно. Подготовив эти самые «губы», возьмём одну из них и соберём «бутерброд». На лист металла кладём лист металла с пазами на него диск, а между пазов клиновидные заготовки, после рычаг и перемычки (см. фото). Маркером отмечаем места на рычаге, которые мешают и места под будущие отверстия на клиновидных заготовках. Выпиливаем и просверливаем по только что оставленным меткам заготовки.

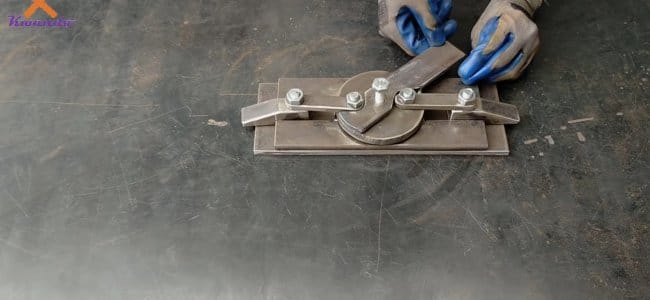

В клиновидные заготовки необходимо вварить шпильки, так чтобы они выпирали толь с одной стороны (примерно на две обычные гайки). Ввариваем и зашлифовываем заготовки, эти детали у нас должны быть максимально гладкими.

Снова собираем бутерброд (точно так же как делали это ранее), устанавливаем все на свои места и только теперь ставим метки на металлическом диске под сквозные отверстия для крепления «перемычек». Разбираем бутерброд и высверливаем все необходимые отверстия в диске. Точно так же как делали ранее, ввариваем шпильки в диск и также зашлифовываем места сварки.

И снова собираем бутерброд, накручиваем гайки (тоже пока временно). Для следующего шага необходимо взять такой же квадратный металлический профиль, что использовали ранее. От него необходимо выпилить пару отрезков, которые нужно будет прикрутить поперёк бутерброда, по его краям. В местах, где будут в этот профиль входить «клины» сделаем пропилы, иначе просто они не сядут на свое место.

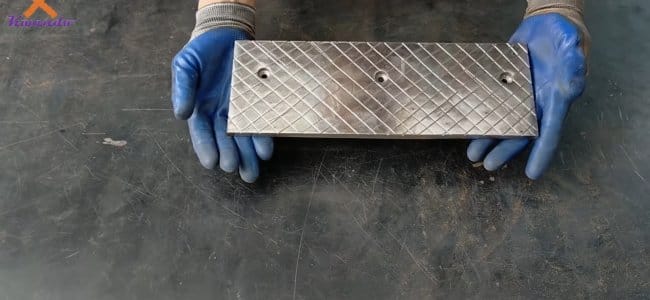

Пока не устанавливаем заготовки из профиля, так как в них нужно будет проделать сквозные отверстия (по 2 шт. в каждой), маркёром переносим метки мест проделанных отверстий на самую нижнюю плиту бутерброда. И снова его разбираем, высверливаем отверстия по оставленным меткам. Привариваем к этим отверстиям шпильки (с запасом по длине), на противоположной стороне выпиливаем канавки, сделав тем самым клеточный узор.

Шлифуем и на этот раз окончательно собираем все заготовки между собой. Заготовки из квадратного профиля для обеспечения работоспособности конструкции не нужно прикручивать на мертво, а прикрутить их следует через пружины, точно так же как это изображено ниже.

Далее изготавливаем механизм, на котором у нас будет перемещаться зажимная часть. Для него необходимо найти пару одинаковых в длину квадратных профилей и толстые шпильки такой же длинной и шириной чуть по уже этих самых профилей. Прикладываем шпильки к профилям, обводим их маркёром и вырезаем под них канавки по меткам. После чего ввариваем шпильки в профиля.

Затем заготовки из профиля и шпилек привариваем к профильным заготовкам, сделанным ранее так, как это изображено ниже. Помним, что мы делали вторую «губу», берём её и в указанных местах проделываем несколько сквозных отверстий. Точно так же как и с первой губой, проделываем в ней канавки.

Изготавливаем механизм, который будет стопорить полозья на месте при не большом их отклонении. Главным элементом этого механизма будет длинная гайка, которую необходимо распилить вдоль. И из металлического листа изготовим заготовки, подобные тем, что изображены ниже. Внутри приварим половинку гайки. В итоге должно получиться так, чтобы полозья притык к гайкам могли перемещаться, и при небольшом их отклонении они как раз и надёжно цеплялись за эти гайки.

Только что изготовленные стопоры привариваем ко второй плите. В завершении привариваем рукоятку к рычагу, для более удобной эксплуатации. Все готово, красим конструкцию дабы, защитив её от коррозии металла и собираем.

В итоге у нас получилась полезная и надёжная самоделка, которая будет вам помогать при постройке других самоделок. Остаётся прикрутить губу с приваренными к ней стопорами к столу и начинать её пользоваться.

Вот видео автора самоделки: